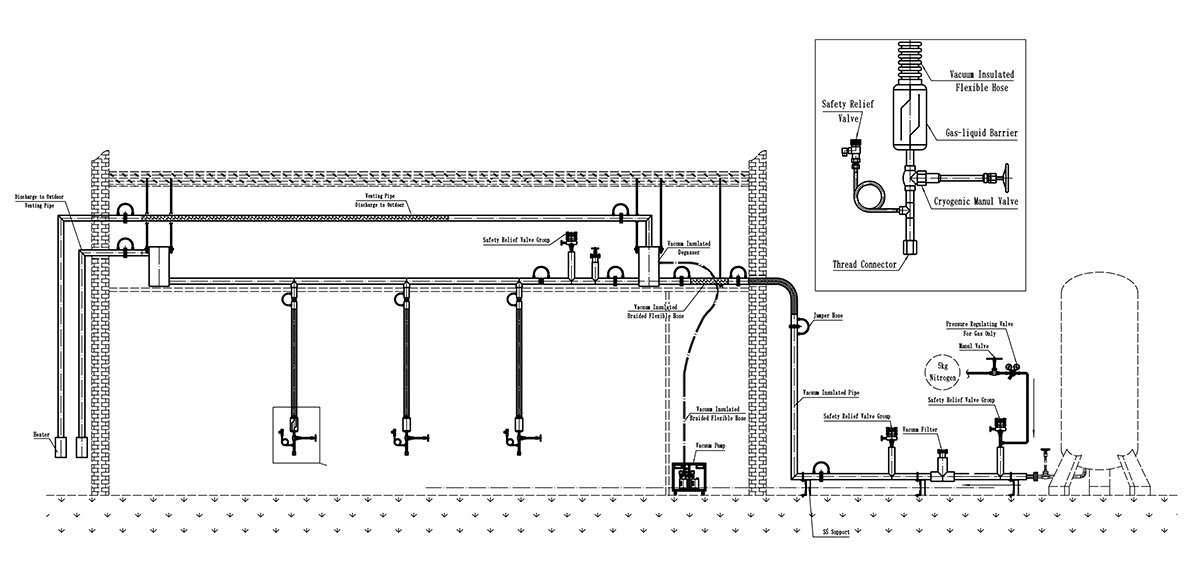

Шингэн азот дамжуулах зориулалттай вакуум тусгаарлагчтай хоолойн системийг үйлдвэрлэх, зохион бүтээх ажлыг нийлүүлэгч хариуцна. Энэ төслийн хувьд, хэрэв нийлүүлэгч нь газар дээр нь хэмжих нөхцөлгүй бол хоолойн чиглэлийн зургийг тухайн компани өгөх шаардлагатай. Дараа нь нийлүүлэгч нь шингэн азотын нөхцөлд зориулж VI хоолойн системийг зохион бүтээнэ.

Нийлүүлэгч нь шугам хоолойн системийн ерөнхий зураг төслийг зураг төсөл, тоног төхөөрөмжийн параметрүүд, талбайн нөхцөл байдал, шингэн азотын шинж чанар болон захиалагчийн өгсөн бусад хүчин зүйлсийн дагуу туршлагатай дизайнеруудаар гүйцэтгэнэ.

Дизайны агуулгад системийн дагалдах хэрэгслийн төрөл, дотор болон гадна хоолойн материал болон техникийн үзүүлэлтийг тодорхойлох, дулаалгын схемийн зураг төсөл, угсармал хэсгийн схем, хоолойн хэсгүүдийн хоорондох холболтын хэлбэр, дотор хоолойн хаалт, вакуум хавхлагын тоо, байрлал, хийн битүүмжлэлийг арилгах, терминалын тоног төхөөрөмжийн криоген шингэний шаардлага гэх мэт орно. Энэхүү схемийг үйлдвэрлэхээс өмнө эрэлт нийлүүлэгчийн мэргэжлийн ажилтнууд баталгаажуулсан байх ёстой.

Вакуум тусгаарлагчтай хоолойн системийн дизайны агуулга нь өргөн хүрээтэй бөгөөд зарим нийтлэг асуудлуудад HASS програмууд болон MBE тоног төхөөрөмжөөс эхлээд энгийн яриа өрнүүлэх боломжтой.

VI Хоолой

Шингэн азотын хадгалах сав нь ихэвчлэн HASS Application эсвэл MBE тоног төхөөрөмжөөс урт байдаг. Вакуум тусгаарлагчтай хоолой нь барилга дотор орох үед барилгын өрөөний зохион байгуулалт, талбайн хоолой болон агаарын сувгийн байршлын дагуу боломжийн хэмжээгээр зайлсхийх шаардлагатай. Тиймээс шингэн азотыг тоног төхөөрөмж рүү дор хаяж хэдэн зуун метр хоолойгоор тээвэрлэх шаардлагатай.

Шахагдсан шингэн азот нь өөрөө их хэмжээний хий агуулдаг бөгөөд тээвэрлэлтийн зайтай хамт байдаг тул вакуум адиабат хоолой ч гэсэн тээвэрлэлтийн процесст их хэмжээний азот үүсгэдэг. Хэрэв азотыг ялгаруулаагүй эсвэл ялгаруулалт нь шаардлагыг хангахад хэтэрхий бага байвал хийн эсэргүүцэл үүсгэж, шингэн азотын урсгал муудаж, урсгалын хурд эрс буурна.

Хэрэв урсгалын хурд хангалтгүй бол тоног төхөөрөмжийн шингэн азотын камер дахь температурыг хянах боломжгүй бөгөөд энэ нь эцэстээ тоног төхөөрөмж эсвэл бүтээгдэхүүний чанарт хохирол учруулж болзошгүй юм.

Тиймээс терминалын тоног төхөөрөмж (HASS Application эсвэл MBE тоног төхөөрөмж)-ийн ашигладаг шингэн азотын хэмжээг тооцоолох шаардлагатай. Үүний зэрэгцээ дамжуулах хоолойн үзүүлэлтүүдийг дамжуулах хоолойн урт болон чиглэлийн дагуу тодорхойлно.

Шингэн азот хадгалах савнаас эхлэн, хэрэв вакуум тусгаарлагчтай хоолой/хоолойн гол хоолой нь DN50 (дотоод диаметр φ50 мм), түүний VI салаа хоолой/хоолой нь DN25 (дотоод диаметр φ25 мм), салаа хоолой болон терминалын тоног төхөөрөмжийн хоорондох хоолой нь DN15 (дотоод диаметр φ15 мм) байна. VI хоолойн системийн бусад холбох хэрэгслүүд, үүнд фазын тусгаарлагч, хийгүйжүүлэгч, автомат хийн агааржуулалт, VI/Криоген (хийн) хаалтын хавхлага, VI хийн урсгалыг зохицуулах хавхлага, VI/Криоген шалгах хавхлага, VI шүүлтүүр, аюулгүйн тусламжийн хавхлага, цэвэрлэгээний систем, вакуум насос гэх мэт орно.

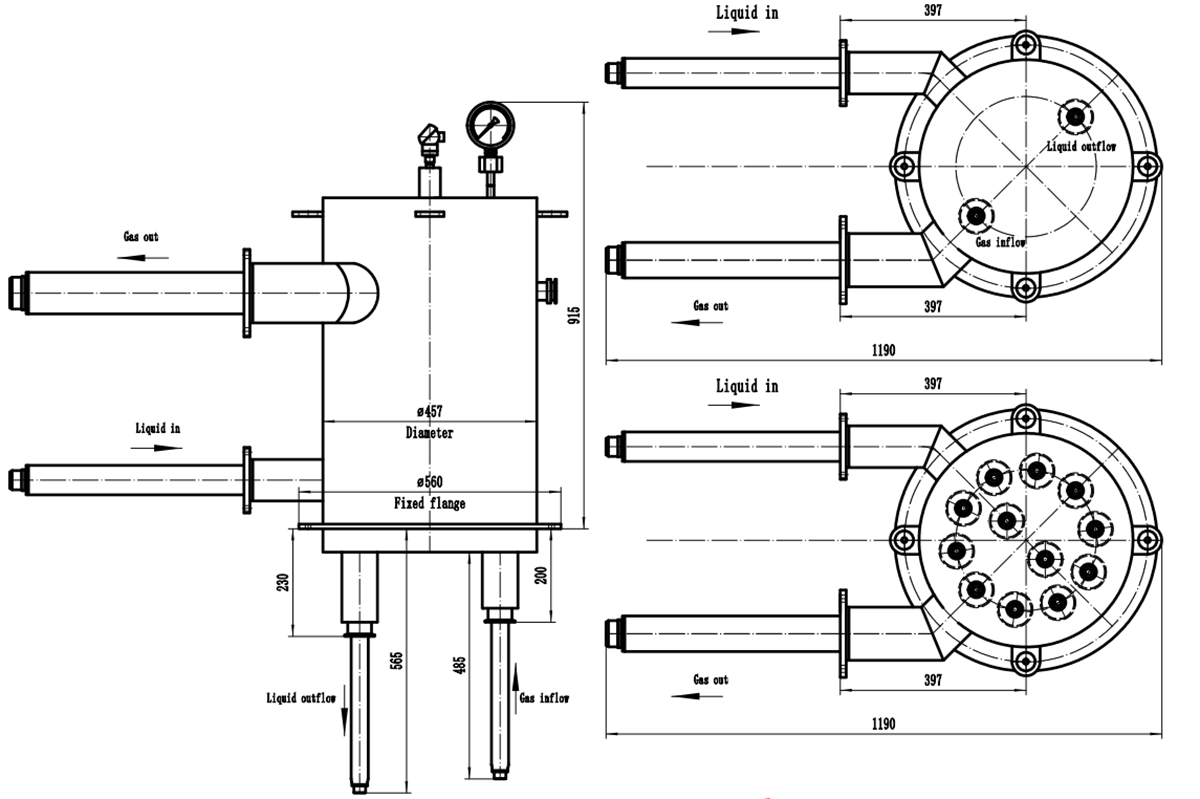

MBE тусгай фазын тусгаарлагч

MBE-ийн тусгай хэвийн даралтын фазын тусгаарлагч бүр дараах функцтэй:

1. Шингэний түвшний мэдрэгч болон шингэний түвшний автомат хяналтын систем, мөн цахилгаан удирдлагын хайрцгаар дамжуулан шууд харуулна.

2. Даралт бууруулах функц: тусгаарлагчийн шингэний оролт нь тусгаарлагчийн туслах системээр тоноглогдсон бөгөөд энэ нь гол хоолойд 3-4 бар шингэн азотын даралтыг баталгаажуулдаг. Фазын тусгаарлагч руу орохдоо даралтыг ≤ 1Bar хүртэл аажмаар бууруулна.

3. Шингэний оролтын урсгалын зохицуулалт: Фазын тусгаарлагчийн дотор хөвөх чадварыг хянах систем байрладаг. Үүний үүрэг нь шингэн азотын хэрэглээ нэмэгдэх эсвэл буурах үед шингэний хэрэглээний хэмжээг автоматаар тохируулах явдал юм. Энэ нь оролтын хийн хавхлагыг нээх үед их хэмжээний шингэн азот орж ирснээс үүдэлтэй даралтын огцом хэлбэлзлийг бууруулж, хэт даралтаас урьдчилан сэргийлэх давуу талтай.

4. Буферийн функц, тусгаарлагч доторх үр дүнтэй эзэлхүүн нь төхөөрөмжийн хамгийн их агшин зуурын урсгалыг баталгаажуулдаг.

5. Цэвэрлэх систем: шингэн азот нэвтрэхээс өмнө салгагч дахь агаарын урсгал болон усны уур, шингэн азот нэвтрэхээс өмнө салгагч дахь шингэн азотыг гадагшлуулна.

6. Илүүдэл даралтыг автоматаар бууруулах функц: Тоног төхөөрөмж нь анх шингэн азотоор дамжин өнгөрөх эсвэл онцгой нөхцөл байдалд шингэн азотын хийжүүлэлтийг нэмэгдүүлэхэд хүргэдэг бөгөөд энэ нь бүхэл системийн даралтыг шууд нэмэгдүүлдэг. Манай фазын тусгаарлагч нь Аюулгүй байдлын хавхлага болон Аюулгүй байдлын хавхлагын бүлгээр тоноглогдсон бөгөөд энэ нь тусгаарлагч дахь даралтын тогтвортой байдлыг илүү үр дүнтэй хангаж, MBE төхөөрөмжийг хэт их даралтаас болж гэмтэхээс сэргийлдэг.

7. Цахилгаан удирдлагын хайрцаг нь шингэний түвшин болон даралтын утгыг бодит цагийн горимд харуулдаг бөгөөд тусгаарлагч дахь шингэний түвшинг тохируулж, шингэн азотын хэмжээг хяналтын харьцаанд оруулж болно. Үүний зэрэгцээ онцгой байдлын үед хийн шингэн тусгаарлагчийг шингэний хяналтын хавхлага руу гараар тоормослож, талбайн ажилчид болон тоног төхөөрөмжийн аюулгүй байдлыг баталгаажуулна.

HASS програмуудад зориулсан олон цөмт Degasser

Гаднах шингэн азот хадгалах сав нь даралтын дор хадгалагдаж, тээвэрлэгддэг тул их хэмжээний азот агуулдаг. Энэ системд дамжуулах хоолойн тээвэрлэлтийн зай урт, илүү олон тохой, илүү их эсэргүүцэлтэй тул шингэн азотыг хэсэгчлэн хийжүүлэхэд хүргэдэг. Вакуум тусгаарлагчтай хоолой нь одоогоор шингэн азотыг тээвэрлэх хамгийн сайн арга боловч дулааны алдагдал зайлшгүй бөгөөд энэ нь шингэн азотыг хэсэгчлэн хийжүүлэхэд хүргэдэг. Дүгнэж хэлэхэд, шингэн азот нь их хэмжээний азот агуулдаг бөгөөд энэ нь хийн эсэргүүцэл үүсгэж, улмаар шингэн азотын урсгал жигд бус болдог.

Вакуум тусгаарлагчтай хоолой дээрх яндангийн төхөөрөмж, хэрэв яндангийн төхөөрөмж байхгүй эсвэл яндангийн хэмжээ хангалтгүй байвал хийн эсэргүүцэл үүснэ. Хийн эсэргүүцэл үүссэний дараа шингэн азот дамжуулах чадвар эрс буурна.

Манай компанийн тусгайлан бүтээсэн олон цөмт дегазатор нь шингэн азотын гол хоолойноос ялгарч буй азотыг хамгийн дээд хэмжээнд хүртэл хангаж, хийн эсэргүүцэл үүсэхээс сэргийлдэг. Мөн олон цөмт дегазатор нь хангалттай дотоод эзэлхүүнтэй, буфер хадгалах савны үүрэг гүйцэтгэж, уусмалын дамжуулах хоолойн хамгийн их агшин зуурын урсгалын хэрэгцээг үр дүнтэй хангаж чаддаг.

Өвөрмөц патентлагдсан олон цөмт бүтэцтэй, бусад төрлийн ялгагчаас илүү үр ашигтай яндангийн хүчин чадалтай.

Өмнөх нийтлэлийг үргэлжлүүлэн, чип үйлдвэрлэлийн криоген хэрэглээнд зориулсан вакуум тусгаарлагчтай хоолойн системийн шийдлийг боловсруулахдаа анхаарах шаардлагатай зарим асуудал байна.

Вакуум тусгаарлагчтай хоолойн системийн хоёр төрөл

Вакуум тусгаарлагчтай хоолойн систем нь хоёр төрөлтэй: статик VI систем ба динамик вакуум шахах систем.

Статик VI систем гэдэг нь хоолой бүрийг үйлдвэрт хийсний дараа шахуургын төхөөрөмж дээр заасан вакуумын түвшинд хүртэл тоос соруулж, битүүмжилнэ гэсэн үг юм. Талбай дээр суурилуулж, ашиглалтад оруулах үед тодорхой хугацаанд талбай руу дахин нүүлгэн шилжүүлэх шаардлагагүй.

Static VI системийн давуу тал нь засвар үйлчилгээний зардал бага байдаг. Хоолойн систем ашиглалтад орсны дараа хэдэн жилийн дараа засвар үйлчилгээ хийх шаардлагатай болдог. Энэхүү вакуум систем нь хөргөлтийн өндөр шаардлага шаарддаггүй болон засвар үйлчилгээ хийх нээлттэй талбай бүхий системд тохиромжтой.

Статик VI системийн сул тал нь вакуум цаг хугацаа өнгөрөх тусам буурдаг явдал юм. Учир нь бүх материал ул мөрийн хий ялгаруулдаг бөгөөд энэ нь материалын физик шинж чанараар тодорхойлогддог. VI хоолойн бүрхүүл дэх материал нь процессоор ялгарч буй хийн хэмжээг бууруулж болох боловч бүрэн тусгаарлагдах боломжгүй. Энэ нь битүүмжилсэн вакуум орчинд вакуум үүсэхэд хүргэдэг бөгөөд энэ нь улам бүр буурч, вакуум тусгаарлагч хоолой нь хөргөх чадварыг аажмаар сулруулна.

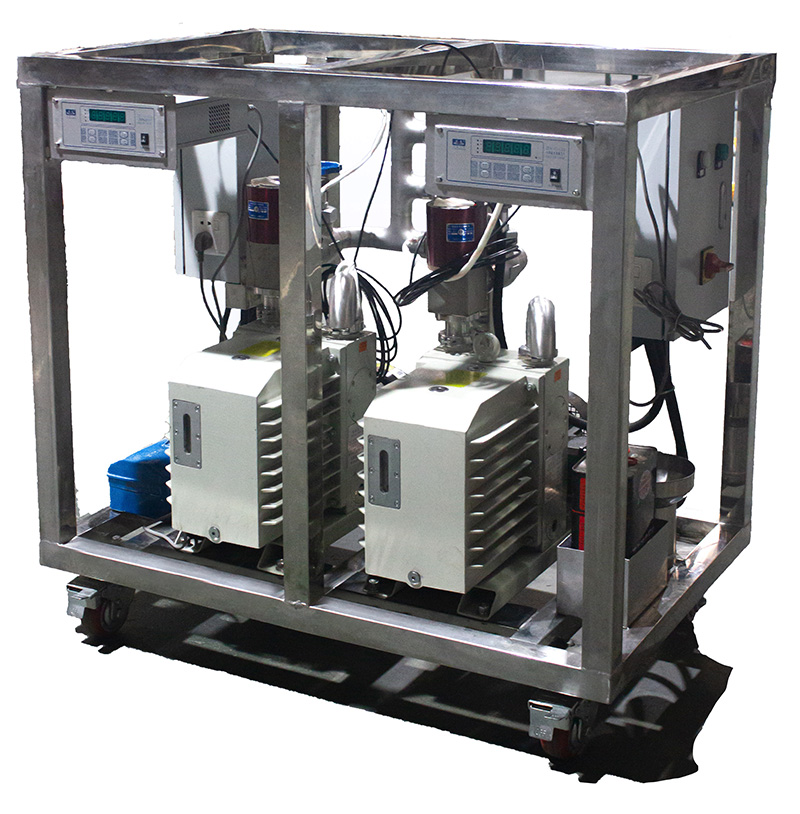

Динамик вакуум шахах систем гэдэг нь хоолойг хийж, хэлбэржүүлсний дараа хоолойг үйлдвэрт гоожиж илрүүлэх процессын дагуу гадагшлуулдаг боловч вакуумыг хүргэхээс өмнө битүүмжилдэггүй гэсэн үг юм. Талбайн суурилуулалт дууссаны дараа бүх хоолойн вакуум давхаргыг зэвэрдэггүй ган хоолойгоор нэг буюу хэд хэдэн төхөөрөмжид холбож, талбайн хоолойг тоос соруулахын тулд жижиг зориулалтын вакуум насос ашиглана. Тусгай вакуум насос нь вакуумыг хүссэн үедээ хянах, шаардлагатай үед тоос соруулах автомат системтэй. Систем нь өдөр бүр 24 цаг ажилладаг.

Динамик вакуум шахуургын системийн сул тал нь вакуумыг цахилгаанаар арчлах шаардлагатай байдаг.

Динамик вакуум шахах системийн давуу тал нь вакуумын зэрэг нь маш тогтвортой бөгөөд дотор орчинд болон вакуум шахах гүйцэтгэлийн өндөр шаардлагад нийцсэн төслүүдэд илүү тохиромжтой.

Манай Динамик Вакуум Шахуургын Систем нь тоног төхөөрөмжийг тоос соруулах, тоос сорогчийн үр нөлөөг хангах тохиромжтой, боломжийн зохион байгуулалт, тоос сорогчийн чанарыг хангахын тулд вакуум дагалдах хэрэгслийн чанарыг хангахын тулд бүхэл бүтэн хөдөлгөөнт нэгдсэн тусгай вакуум насос юм.

MBE төслийн хувьд тоног төхөөрөмж нь цэвэр өрөөнд байгаа бөгөөд тоног төхөөрөмж удаан хугацаанд ажиллаж байгаа тул вакуум тусгаарлагчтай хоолойн системийн ихэнх хэсэг нь цэвэр өрөөний завсрын давхаргын битүү орон зайд байрладаг. Цаашид хоолойн системийн вакуум засвар үйлчилгээг хэрэгжүүлэх боломжгүй юм. Энэ нь системийн урт хугацааны ажиллагаанд ноцтой нөлөөлнө. Үүний үр дүнд MBE төсөл нь бараг бүх Динамик Вакуум Шахуургын Системийг ашигладаг.

Даралт бууруулах систем

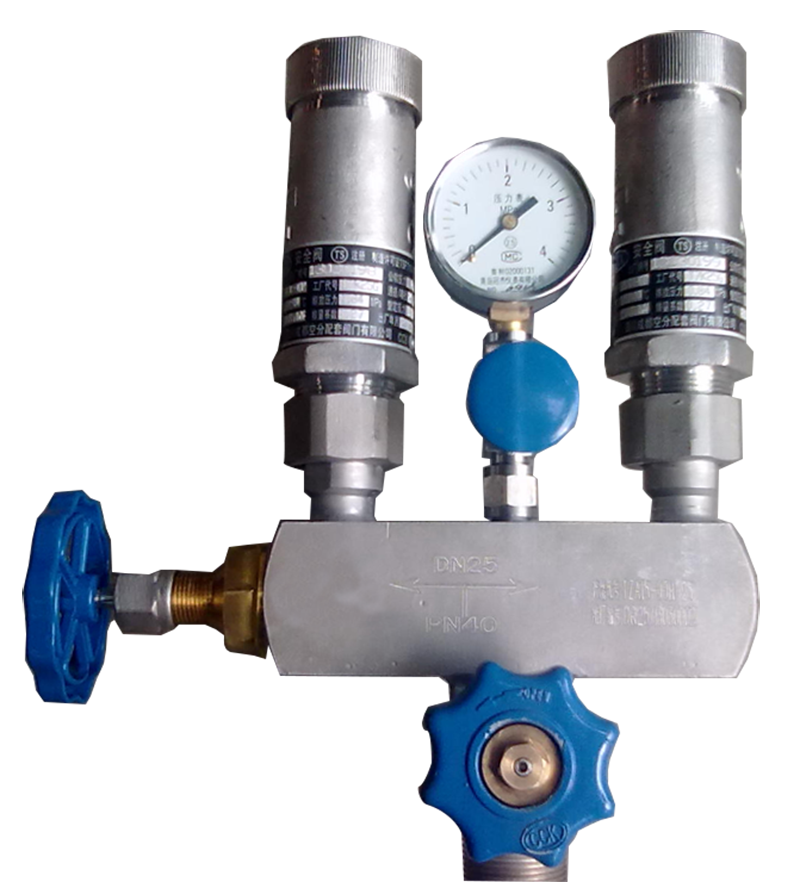

Гол шугамын даралтыг бууруулах систем нь Аюулгүй байдлын хавхлагын бүлгийг ашигладаг. Аюулгүй байдлын хавхлагын бүлгийг хэт даралттай үед аюулгүй байдлын хамгаалалтын систем болгон ашигладаг. VI Хоолойг хэвийн ашиглалтад тохируулах боломжгүй.

Аюулгүйн хавхлага нь дамжуулах хоолойн систем хэт даралттай биш, аюулгүй ажиллагаатай байх гол бүрэлдэхүүн хэсэг тул дамжуулах хоолойн ажиллагаанд зайлшгүй шаардлагатай. Гэхдээ журмын дагуу аюулгүйн хавхлагыг жил бүр шалгуулах ёстой. Нэг аюулгүйн хавхлагыг ашиглаж, нөгөөг нь бэлдсэн үед нэг аюулгүйн хавхлагыг салгахад нөгөө аюулгүйн хавхлага нь дамжуулах хоолойн системд хэвээр байх бөгөөд энэ нь дамжуулах хоолойн хэвийн ажиллагааг хангана.

Аюулгүйн хавхлагын бүлэг нь хоёр DN15 аюулгүйн хавхлагыг агуулдаг бөгөөд нэг нь ашиглалтын, нөгөө нь нөөц горимын зориулалттай. Хэвийн ажиллагааны үед зөвхөн нэг аюулгүйн хавхлаг нь VI хоолойн системд холбогдсон бөгөөд хэвийн ажилладаг. Бусад аюулгүйн хавхлагууд нь дотор хоолойноос салгагдсан бөгөөд хүссэн үедээ сольж болно. Хоёр аюулгүйн хавхлагыг хажуугийн хавхлагын шилжих төлөвт холбож, тасалдаг.

Аюулгүй байдлын хавхлагын бүлэг нь хоолойн системийн даралтыг хүссэн үедээ шалгах даралт хэмжигчээр тоноглогдсон.

Аюулгүй байдлын хавхлагын бүлэг нь гадагшлуулах хавхлагаар тоноглогдсон. Үүнийг агаарыг цэвэрлэх үед хоолой дахь агаарыг гадагшлуулахад ашиглаж болох бөгөөд шингэн азотын систем ажиллаж байх үед азотыг гадагшлуулж болно.

HL криоген тоног төхөөрөмж

1992 онд байгуулагдсан HL Cryogenic Equipment нь Хятадын Chengdu Holy Cryogenic Equipment компанийн харьяа брэнд юм. HL Cryogenic Equipment нь өндөр вакуум тусгаарлагчтай криоген хоолойн систем болон холбогдох туслах тоног төхөөрөмжийг зохион бүтээх, үйлдвэрлэхэд зориулагдсан.

Өнөөгийн хурдацтай өөрчлөгдөж буй ертөнцөд хэрэглэгчдэдээ зардлыг хэмнэхийн зэрэгцээ дэвшилтэт технологи нийлүүлэх нь хүнд хэцүү ажил юм. 30 жилийн турш HL Cryogenic Equipment Company нь бараг бүх криоген тоног төхөөрөмж, салбартаа хэрэглээний талбарт илүү гүнзгий нэвтэрч, баялаг туршлага хуримтлуулж, найдвартай ажиллаж, амьдралын бүхий л салбарын хамгийн сүүлийн үеийн хөгжлийг тасралтгүй судалж, хэрэглэгчдэд шинэ, практик, үр ашигтай шийдлүүдийг санал болгож, хэрэглэгчдээ зах зээл дээр илүү өрсөлдөх чадвартай болгож байна.

For more information, please visit the official website www.hlcryo.com, or email to info@cdholy.com .

Нийтэлсэн цаг: 2021 оны 8-р сарын 25